KI-MeZIS

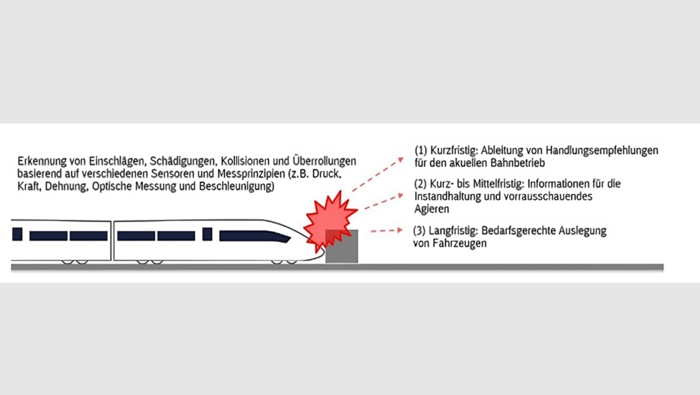

Das Projekt entwickelte und erprobte KI-Methoden in der Zustandsüberwachung und bedarfsangepassten Instandhaltung von Schienenfahrzeugstrukturen. Denn um das vollautomatisierte, fahrerlose Fahren im Vollbahnsystem zu ermöglichen, müssen innovative technologische Komponenten im zukünftigen Bahnsystem Einzug halten. Eine dieser Komponenten ist die Aufprallerkennung („Impact Detection“). Sie sorgt dafür, dass sowohl Aufprälle und Einschläge an der Zugfront als auch Überrollungen korrekt eingeordnet und angemessene Reaktionen für den automatisierten Fahrbetrieb abgeleitet werden.

Projektdauer

Unsere Partner

Projektträger

Technologien

Für einen effizienteren und zuverlässigeren Bahnbetrieb ist die Einführung des vollautomatisierten Fahrens eines der wichtigsten Handlungsfelder. Durch die Arbeit der Digitalen Schiene Deutschland und dessen Partner werden Züge dafür unter anderem mit Modulen zur Automatic Train Operation (ATO) oder hochmoderner Sensorik für Umfelderkennung und Lokalisierung ausgestattet. Diese Technologien wurden bereits in zwei verschiedenen Pilotprojekten erprobt (Digitale S-Bahn Hamburg und Sensors4Rail). Um das vollautomatisierte, fahrerlose Fahren im Vollbahnsystem zu ermöglichen, müssen weitere innovative technologische Komponenten im zukünftigen Bahnsystem Einzug halten. Eine dieser Komponenten ist die Aufprallerkennung („Impact Detection“). Sie sorgt dafür, dass sowohl Aufprälle und Einschläge an der Zugfront als auch Überrollungen korrekt eingeordnet und angemessene Reaktionen für den automatisierten Fahrbetrieb abgeleitet werden.

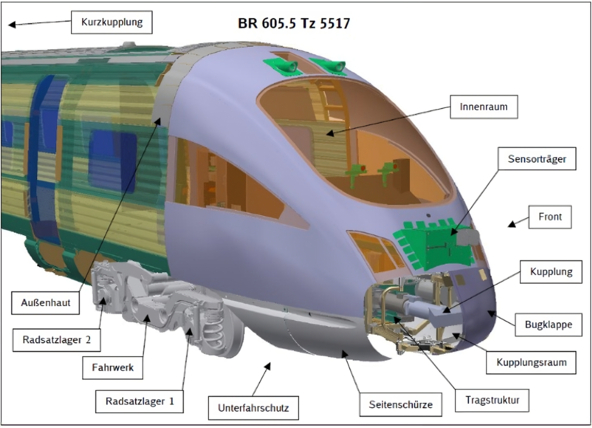

Um die Qualität des Zugbetriebs zu erhöhen und durch intelligente Funktionen zu unterstützen, beteiligt sich die Digitale Schiene Deutschland an dem Förderprojekt „KI-Methoden in der Zustandsüberwachung und bedarfsangepassten Instandhaltung von Schienenfahrzeugstrukturen“ (KI-MeZIS), das Ende 2021 startete und Ende 2024 fertig gestellt wurde. Ziel des Projektes war es, das Potenzial von Künstlicher Intelligenz (KI) für die Überwachung von Zugfahrten zu erschließen. Hierzu wurden Sensoren zur Aufprall- und Überrollerkennung im Frontbereich und am Fahrwerk an verschiedenen Testfahrzeugen angebracht. Ein prominentes Testfahrzeug ist das so genannte „advanced TrainLab“ (aTL) – das fahrende Labor der Deutschen Bahn – ein ICE-Triebzug der Baureihe 605, der als Versuchsträger für neue Technologien dient (siehe Abbildung).

Mit Hilfe einer KI wurden die Daten von den Sensoren an der Zugfront und am Fahrwerk ausgewertet und interpretiert. Dadurch können Aufprälle detektiert sowie Rückschlüsse auf den Zustand des Fahrzeuges gewonnen werden. Die KI entscheidet, ob eine Zugfahrt nach Einschlägen, Überrollungen, Schädigungen oder Kollisionen sofort beendet werden muss oder ob bis zum nächsten Bahnhof oder einer naheliegenden Werkstatt weitergefahren werden kann. Die aufgezeichneten Sensordaten wurden weiterhin zur strategischen Instandhaltung und zur bedarfsgerechten Auslegung von zukünftigen Fahrzeugen genutzt. Neben dem advanced TrainLab (aTL) wurden außerdem Güterwagen eingesetzt, um Überrollversuche durchzuführen.

Das Projekt wurde im Rahmen des Förderaufrufs „Künstliche Intelligenz als Schlüsseltechnologie für das Fahrzeug der Zukunft“ des BMWK-Fachprogramms „Neue Fahrzeug- und Systemtechnologien“ gefördert. Weitere Partner sind neben der DB InfraGO AG auch das Data Intelligence Center (AI Factory der DB AG), das Deutsche Zentrum für Luft und Raumfahrt (DLS), die Industrial Analytics GmbH und die Universität Stuttgart. Operativ wurde die DB InfraGO AG im Projekt durch die DB Systemtechnik GmbH, das Institut für Bahntechnik GmbH (IFB) und die Maschinenbau und Service GmbH (MSG) unterstützt. Als assoziierte Partner waren außerdem J.M. Voith SE & CO. KG, Group Division Turbo, die Stadler GmbH und der Zugausstatter Dellner GmbH involviert.

Um Daten aus dem regulären Bahnbetrieb aufzeichnen zu können, wurde ein Sensorsystem auf dem Zug verbaut. Dafür wurden zunächst kritische Strukturen identifiziert, die bei einem Aufprall bzw. einem Lastfall besonders betroffen sind.

Im Anschluss konnten geeignete Sensoren ausgewählt werden. Diese wurden so ausgelegt, dass sie auch starke Ereignisse registrieren können, ohne zu übersteuern. D.h. ohne, dass die Amplituden außerhalb des relevanten Skalenbereichs lagen. Insgesamt wurden 43 Sensoren verbaut, deren Signale mit einem Messwertaufzeichner der Firma DEWETRON aufgezeichnet werden.

Folgende Sensoren wurden verbaut:

- 12 Beschleunigungssensoren

- 12 Dehnungssensoren

- 2 Drehgeber

- 14 Drucksensoren

- 1 Kamera

- 2 Temperatursensoren

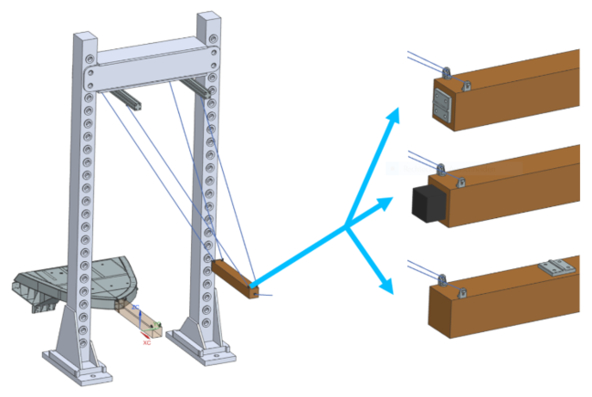

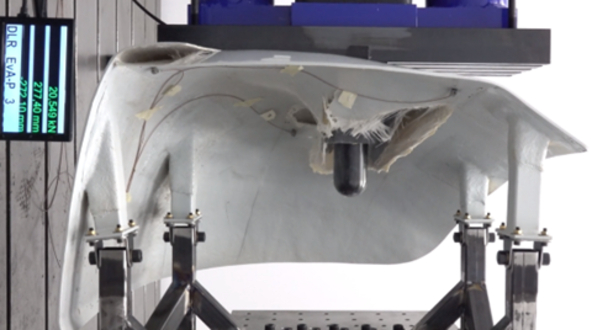

Um eine KI-basierte Aufprall- und Schadenserkennung entwickeln zu können, sind eine Vielzahl an Trainingsdaten erforderlich. Die Daten wurden durch Testfahrten mit dem advanced TrainLab (aTL), Überrollversuche mit einem Güterwagen und aus Laborversuchen mit ausgewählten Komponenten aus der Frontstruktur eines ICE der BR601 gewonnen und durch Simulationen ergänzt. Zum einen wurden Beschuss- und Fallversuche mit einzelnen Fahrzeugkomponenten durchgeführt. Zum anderen erstellte die Uni Stuttgart (IMA) FE-Modelle, womit Crash-Simulationen durchgeführt wurden. Dadurch wurde evaluiert, wie das Material und die Struktur bei äußerer Krafteinwirkung reagiert. Die Komponentenversuche werden genutzt, um die Simulationen zu validieren. Die Testfahrten mit dem aTL dienten dazu, Daten zu generieren, die den realen Betrieb widerspiegeln. Mit dem aTL konnten allerdings keine tatsächlichen Aufprälle realisiert werden. Aus diesem Grund wurden Aufprallversuche im Labor durchgeführt.

Reguläre Aufprallereignisse treten meistens im Bereich des Frontend auf. Dabei sind vor allem die Bugklappen von Kollisionsereignissen betroffen. An ihnen wurden unter anderem Beschussversuche durchgeführt, um definierte Beschleunigungssignale für die KI-basierte Aufprall- und Schadenserkennung zu erhalten. Bei diesen Versuchen wurden sowohl die Beschussgeschwindigkeiten als auch die Versuchskörper variiert. Außerdem wurden Fall- und Schlagpendelversuche durchgeführt. An der Front des Pendels wurden verschiedene Materialien befestigt.

Simulationen

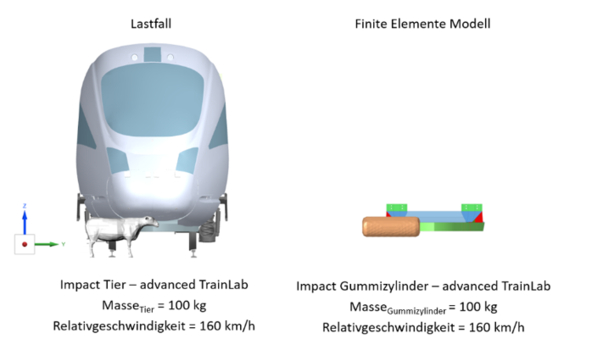

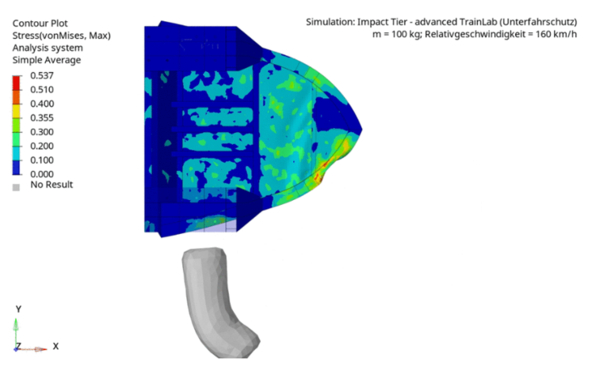

Das Strukturverhalten der sensorisch überwachten Komponenten des aTL im Fall einer Kollision wurde durch umfangreiche Crash- und Aufprallsimulationen analysiert. Sie basieren auf der so genannten „Finiten Elemente Methode“. Modelle der Komponenten wurden dabei einer Vielzahl von ausgewählten Kollisionsszenarien und Belastungszuständen ausgesetzt. Diese wurden aus realitätsnahen Crash- und Aufprallereignissen im Schienenverkehr abgeleitet. Hierzu zählen beispielsweise Kollisionen mit umgestürzten Bäumen, Fahrzeugen, Tieren und weiteren Gegenständen. In den Crash- und Aufprallsimulationen wurden die Kollisionsobjekte in Form vereinfachter, repräsentativer Darstellungen und mit entsprechenden Materialeigenschaften modelliert.

Komponentenversuche und Simulationen mit einem Güterwagen

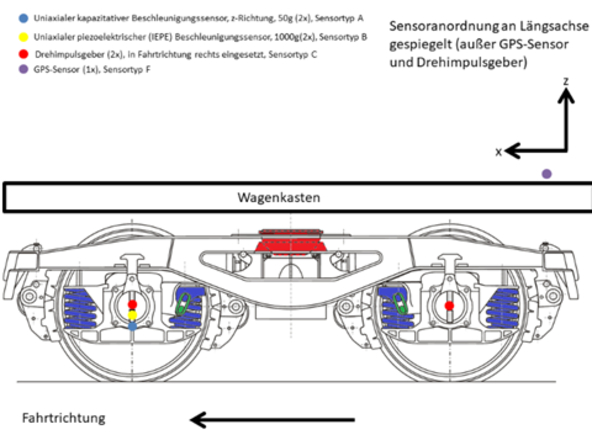

Um Überrollereignisse bei höheren Geschwindigkeiten zu testen, wurde ein Güterwagen (4-achsiger Flachwagen mit Seitenklappen) benutzt. Dazu wurden Beschleunigungssensoren und Drehimpulsgeber am Drehgestell montiert. Die Sensoren sind baugleich zu den im aTL verbauten Sensoren. Die Abbildung zeigt das Sensorkonzept auf Güterwagen.

Dabei wurden mit verschiedenen Geschwindigkeiten diverse Objekte überfahren, wie z. Bsp. Holz, Dachziegel, Oberleitung (Fahrdraht), Betonstück, Tierknochen, Fahrrad und Einkaufswagen.

KI-Prototype und Schadensbibliothek

In einem weiteren Arbeitspaket wurden die gewonnenen Daten mittels KI-Verfahren ausgewertet. Basierend auf den ersten Daten wurde zu Beginn des Projektes eine erste prototypische Aufprall- und Überrollerkennung implementiert. Hierbei kamen sowohl schwellwert-basierte Methoden als auch neuronale Netze zum Einsatz.

Die prototypisch entwickelten KI-Methoden wurden im Anschluss weiterentwickelt und mit neuen Daten trainiert. Zusätzlich wurde ein so genanntes „Edge Device“ installiert, das erste Auswertungen auf dem Zug ermöglicht. Die aufgezeichneten Daten wurden anschließend in ein so genanntes „IA-Dashboard“ integriert, um eine bestmögliche Visualisierung zu gewährleisten. Das Dashboard ist cloudbasiert, um allen Projektpartnern den Zugriff zu ermöglichen.

Um aussagefähige Handlungsempfehlungen zu Sensordatenmustern geben zu können, mussten unterschiedliche Parameter in die Detektionsalgorithmik und deren Datenbanken hinterlegt werden. Weiterhin muss eine Schadensbibliothek aufgebaut werden. Die Schadensbibliothek wurde mit Informationen auf Basis von Komponentenversuchen, Lokführer:inbefragungen und Simulationsergebnissen befüllt. Für die Schadensbibliothek wurde weiterhin ein Interface-Entwurf in Form von Mock-ups erstellt, welches zukünftig Wartungsingenieuren und Mitarbeitern die Möglichkeit an die Hand geben soll, Schäden direkt in die Schadensbibliothek zu überführen.

Optimale Auslegung von Schienenfahrzeugen

Die tägliche Laufleistung eines ICE beträgt bis zu 1.800 Kilometer. Bei den Fahrten werden die sicherheitsrelevanten Komponenten und die Außenverkleidung des Zuges unterschiedlichen Belastungen ausgesetzt. Dazu zählen zum Beispiel aerodynamische Lasten (bei schnellen Tunnelfahrten), wiederkehrende Zug- und Druckbelastungen (Bremsen, Beschleunigen, Kuppelvorgänge) oder witterungsbedingte Einflüsse. Die dafür benötigten Bauteile werden so konstruiert, dass sie diesen Belastungen standhalten und einen sicheren Bahnbetrieb garantieren.

Um eine Überdimensionierung der Bauteile zu vermeiden, war eine weitere Forschungsfrage in diesem Zusammenhang: Welche Lasten wirken tatsächlich auf das Fahrwerk und auf die Fahrzeugstruktur an der Zugfront ein? Im Rahmen des Projektes wurden Erkenntnisse für die optimale Auslegung der Fahrzeugstruktur gewonnen, um eine Gewichtsoptimierung zu erreichen. Neben der Detektion von Aufprallereignissen wurde die Sensorik am advanced TrainLab (aTL) genutzt, um reale Messwerte zu gewinnen. Mit diesen Daten wurden Simulationsmodelle entwickelt, die mit Hilfe von KI-Methoden das Betriebsverhalten dieser Strukturen realitätsnäher abbilden sollen. Diese können zukünftig der Industrie als Empfehlung zur Verfügung gestellt werden.